想要全面了解<酒泉> 当地 出砂阀厂家产品吗?点击观看我们上传的视频介绍,它将用更直观的方式展现产品的特点和优势,让您对产品有更深入的了解。

以下是:酒泉<酒泉> 当地 出砂阀厂家的图文介绍

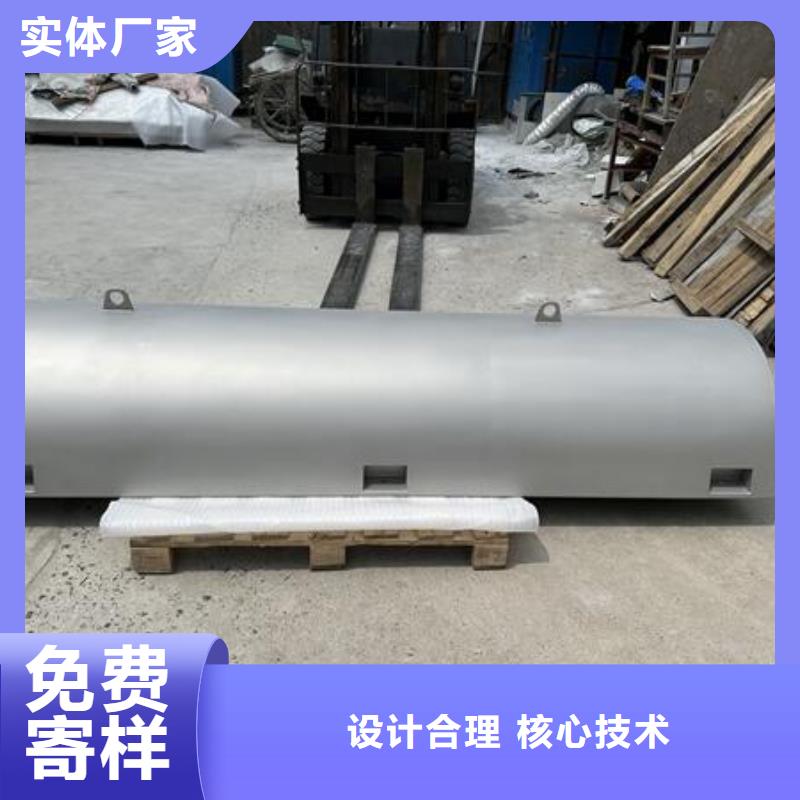

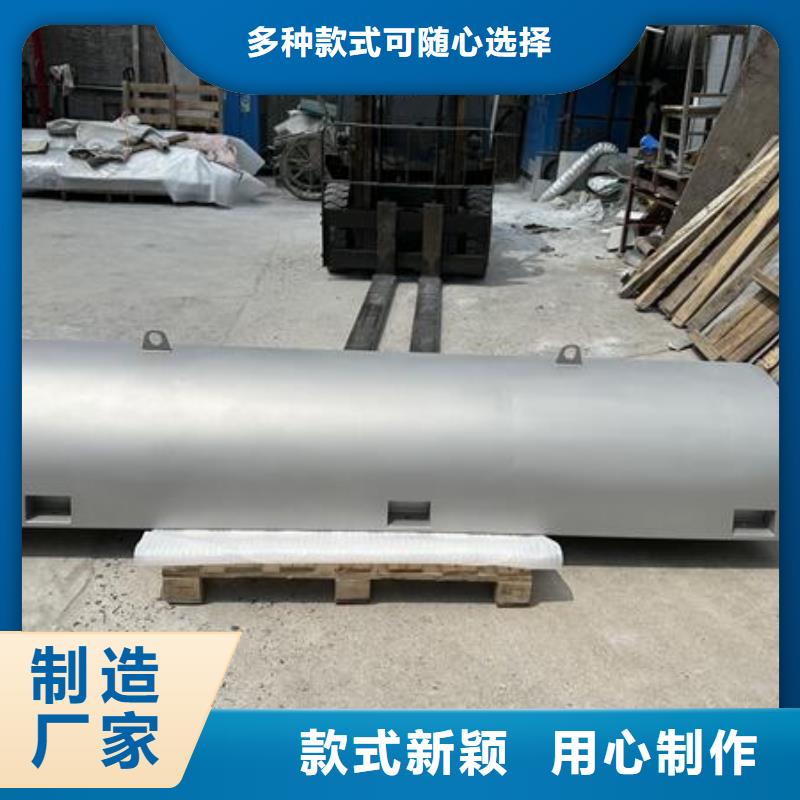

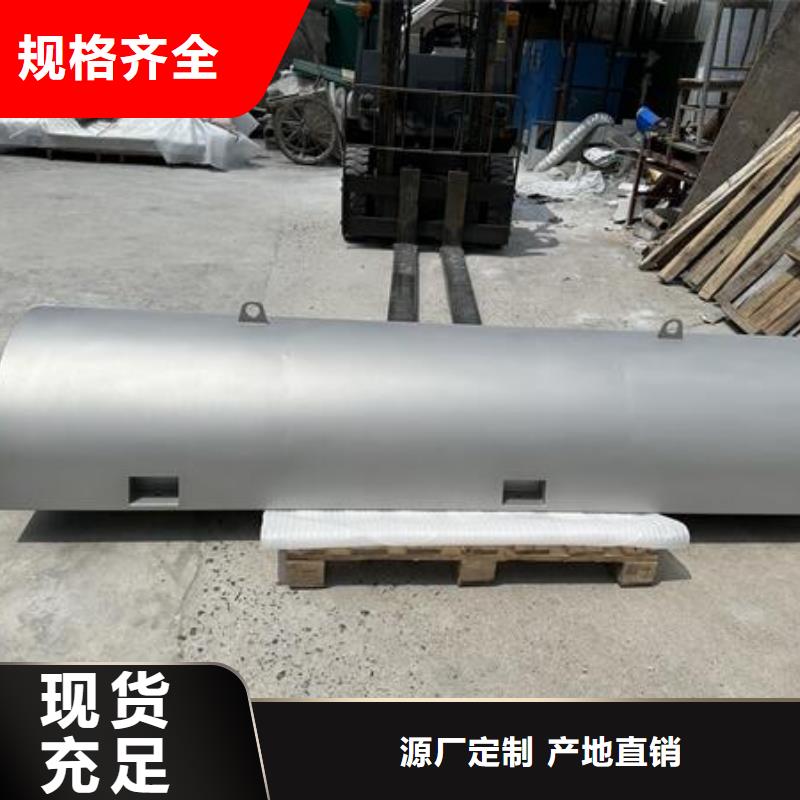

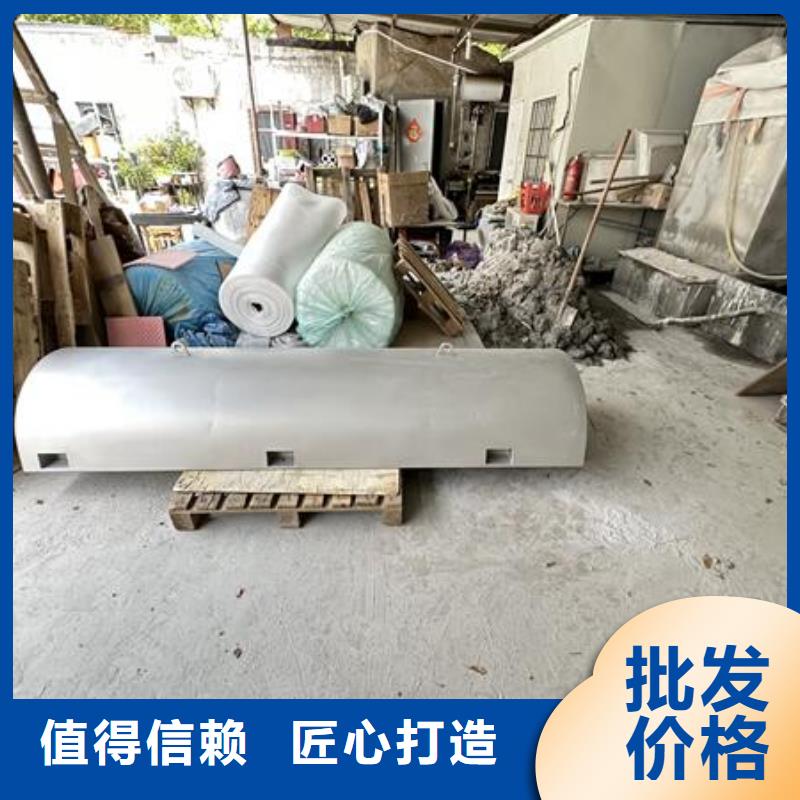

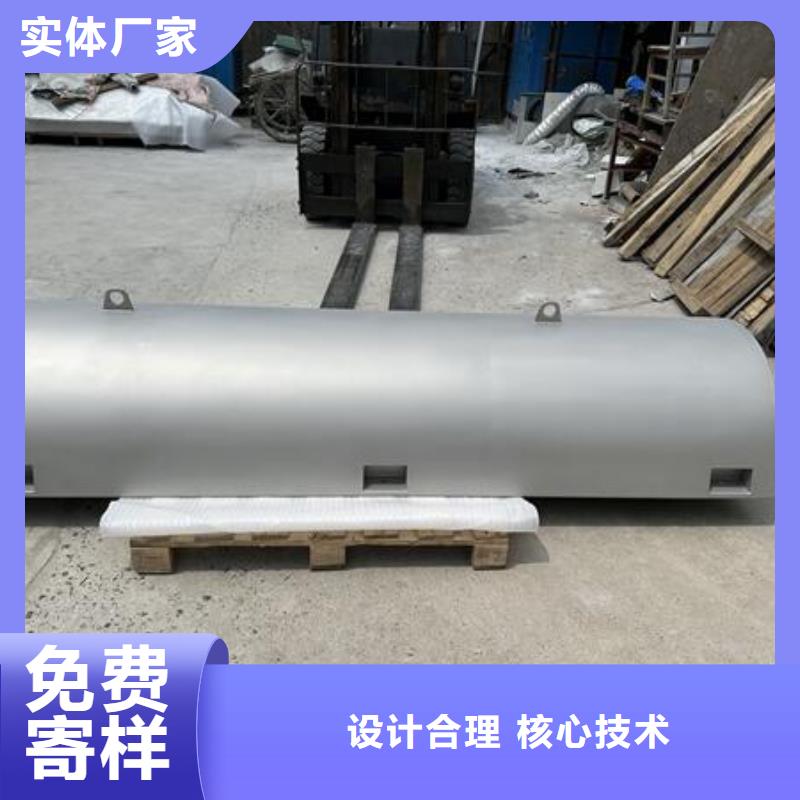

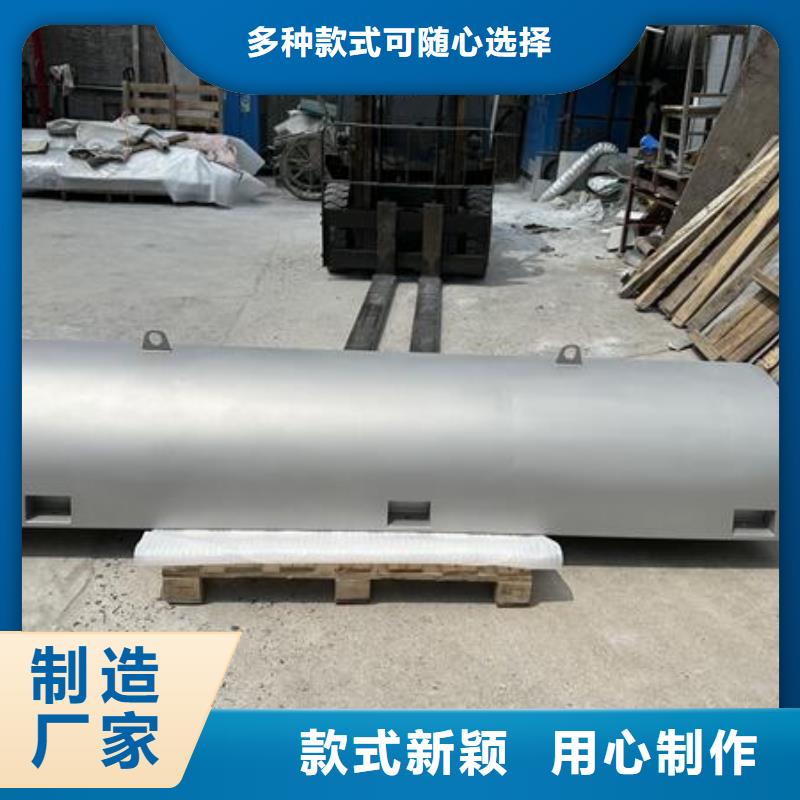

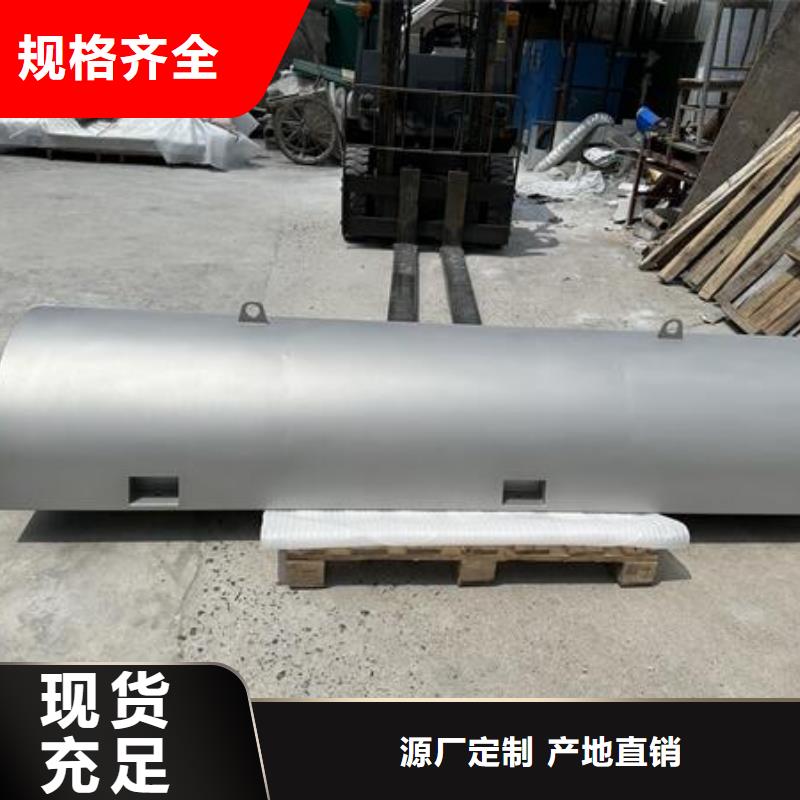

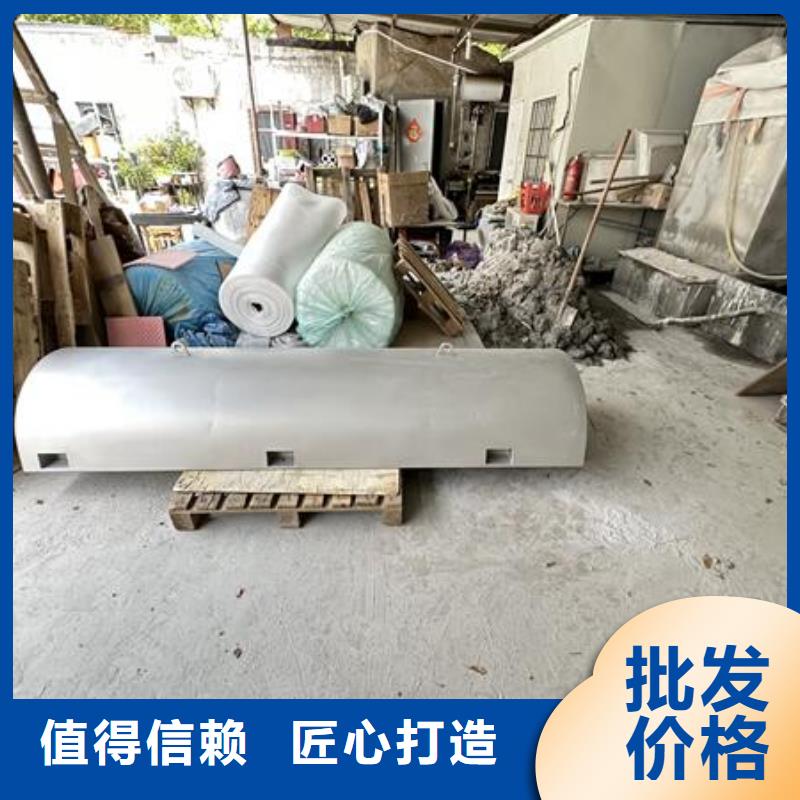

喷砂工艺

一、酒泉本地功能或用途

1 .工件表面的清理

2 .工件表面涂覆前的预处理

3 .改变工件的物理机械性能

4 .工件表面的光饰加工

二、酒泉本地获得表面结果的三要素

*压缩空气对喷射流的加速作用(喷砂压力大小的调节)P

*磨料的类型(S)、酒泉本地浓度

*喷*的距离(H)、酒泉本地角度(?)

*喷喷射时间(T)

1.压力大小的调节对表面结果的影响

在S、酒泉本地H 、酒泉本地?三个量设定后,P值越大,喷射流的速度越高,喷砂效率亦越高,被加工件表面越粗糙,反之,表面由相对较光滑。

2.喷*的距离、酒泉本地角度的变化对表面结果的影响

在P、酒泉本地S值设定后,此项为手工喷砂技术的关键,喷*距工件一般为 50-150mm,喷*距工件越远,喷射流的效率越低,工件表面亦越光滑。喷*与工件的夹角越小,喷射流的效率亦越低,工件表面也越光滑。

3.磨料类型对表面结果的影响

磨料按颗粒状一般分为球形,菱形两类,喷砂通常采用的金刚砂(白钢玉)刚玉、酒泉本地棕刚玉)为菱形磨料。玻璃珠为球形磨料。在P、酒泉本地H 、酒泉本地三值设定后,球形磨料喷砂得到的表面结果较光滑,菱形磨料得到的表面则相对较粗糙,而同一种磨料又有粗细之分,国内按筛网数目划分磨料的粗细度,一般称为多少号,号数越高,颗粒度越小,在P、酒泉本地H 、酒泉附近?值设定后,同一种磨料喷砂号数越高,得到的表面结果越光滑。

喷砂获得表面结果的感性认识,需要在实践中不断积累,特别要亲自动手操作、酒泉附近实验。下表为不同材质产品为达到不同的处理目的而通常采用的手段(仅供参考)

工件材质 喷砂目的工艺要求

磨料种类

可采用的喷砂机类型(干、酒泉附近液体)

不锈钢

表面去污、酒泉附近除焊渣及亚光效果

玻璃珠、酒泉附近金刚砂

干、酒泉附近液体

钢、酒泉附近铁质工件

去锈、酒泉附近除污、酒泉附近除氧化皮

增大镀层、酒泉附近涂层附着力 金刚砂

干、酒泉附近液体加防锈剂

铝质工件

去氧化皮,表面强化、酒泉附近光饰作用

玻璃珠金刚砂

干、酒泉附近液体

铜质工件

去氧化皮亚光效果

玻璃珠

干、酒泉附近液体

玻璃制品水晶

磨砂、酒泉附近刻图案

金刚砂

干、酒泉附近液体

塑胶制品

(硬木制品) 亚光效果

金刚砂

干、酒泉附近液体

表面喷砂处理(元开)机械设备有限公司长期经营(酒泉) 本地 玻璃喷砂加工、。 公司坚持“顾客至上、以信为本”的经营理念,以高质量的产品、更优质的服务,广交更多的四海新朋,愿我们携手共进、共创事业的辉煌!公司将一如既往地贯彻“务实、进取、发展、创新”宗旨,以更好的产品,更诚挚的服务,满足广大客户的需求,我们的承诺是让您放心,让您满意。

<酒泉> 当地 出砂阀厂家

喷砂和喷丸的区别

喷丸是以金属弹丸,利用压缩空气或机械离心力为动力和摩擦力来除去金属锈蚀的方法。弹丸直径在0.2-2.5mm之间,压缩空气压力为0.2-0.6Mpa,喷流与表面角度为30度-90度左右。喷嘴系用T7或T8工具钢制成并淬火至硬度50-55HRC,每个喷嘴使用期限为15-20天。

喷丸是用来清除厚度不小于2mm的或不要求保持准确尺寸及轮廓的中型、酒泉当地大型金属制品以及铸锻件上的氧化皮、酒泉当地铁锈、酒泉当地型砂及旧漆膜。是表面涂(镀)覆前的一种清理方法。广泛用于大型造船厂、酒泉当地重型机械厂、酒泉当地汽车厂等。用喷丸进行表面处理,打击力大,清理效果明显。但喷丸对薄板工件的处理,容易使工件变形,且钢丸打击到工件表面(无论抛丸或喷丸)使金属基材产生变形,由于Fe3O4和Fe2O3没有塑性,破碎后剥离,而油膜与基材一同变形,所以对带有油污的工件,抛丸、酒泉当地喷丸无法彻底清除油污。

喷砂也是一种机械清理方法,但并喷砂不是喷丸,喷砂用的是砂粒如石英砂,喷丸用的是金属弹丸。在现有的工件表面处理方法中,清理效果 的还数喷砂清理。喷砂适用于工件表面要求较高的清理

喷砂机的主要功能及其用途

表面清除加工:金属氧化层,碳化物黑皮,金属或非金属表面污锈清除,如锻模、酒泉冲压模、酒泉橡胶模、酒泉塑压模的氧化物或脱模剂去除,陶瓷表面黑点,铀色去除,彩绘再生.

表面美化加工:各种黃金,K金饰品,贵金属制品的消光或雾面处理,水晶、酒泉玻璃等非金属的磨砂效果处理.

蚀刻加工:玉石、酒泉宝石、酒泉水晶、酒泉玛瑙、酒泉印章、酒泉石材、酒泉玻璃、酒泉陶瓷、酒泉木材、酒泉竹片等之蚀刻美工.

前处理加工:电镀、酒泉喷漆,PU、酒泉橡胶、酒泉塑胶的被覆,金属喷焊、酒泉镀钛等之前处理,使表面附着力增加.

毛边去除加工:塑胶.电木制品.锌铝压铸品等的毛刺去除以及电子或其他零件的表面修整处理.

硬化处理:对工件进行喷砂加工,可增加工件表面残余的压应力,消除残余的拉应力,从而能显著提高工件的抗疲劳性及耐腐蚀性.

扫一扫

扫一扫